Como construir um torno elétrico de cerâmica

Realmente é preciso uma boa imaginação, bem como boas habilidades técnicas, para dar origem a um torno elétrico de cerâmica a partir dos restos de um velho helicóptero e de um toca-discos em desuso.

Um helicóptero elétrico com motor funcionando, mas não mais em uso, e um antigo toca-discos, talvez suplantado por sistemas de CD: são objetos que muitas vezes temos em casa ou podemos encontrar sem dificuldade, recuperando as peças de que precisamos, e que com alguma adaptação podemos conectar uns com os outros.

Ainda assim, nosso leitor Giulio Pozzoli, acostumado a recuperar e desmontar aparelhos antigos, conferiu imediatamente a ideia, verificando o número de rotações obtidas na saída do redutor de velocidade, cerca de 100 por minuto, para depois colocá-la em prática. Então vamos ver como construir um torno elétrico de cerâmica

Como construir um torno elétrico com objetos recuperados

Como os dois principais elementos necessários não são difíceis de encontrar em muitas casas, podemos seguir seu exemplo e tentar a mão na construção, para ter a satisfação de fazer pequenos objetos de cerâmica no torno . casa, sem ter um laboratório equipado. Claro que há um pouco entre ter a ferramenta certa e girar com a habilidade de um artista, como o próprio autor alerta! Quase todo o material é reciclado: do prato giratório obtemos o prato e os suportes para articula-lo, os pés de borracha e a tampa plástica transparente; do chopper, o motor com redutor; um reostatopedal obtido de uma máquina de costura elétrica permite ajustar as voltas. A caixa onde o motor está alojado é multicamada. Em geral, se também não conseguirmos encontrar esses itens recuperados, para a compra de alguns elementos como parafusos, cabo elétrico, tiras, você não gastará mais de 45 euros. O trabalho necessário para a construção é de cerca de trinta horas. Obviamente, o motor giratório não pode ser usado diretamente, pois suas funções e desempenhos são muito diferentes daqueles exigidos por um torno: para isso, é necessário usar o motor com caixa de engrenagens do chopper.

Adaptações refinadas

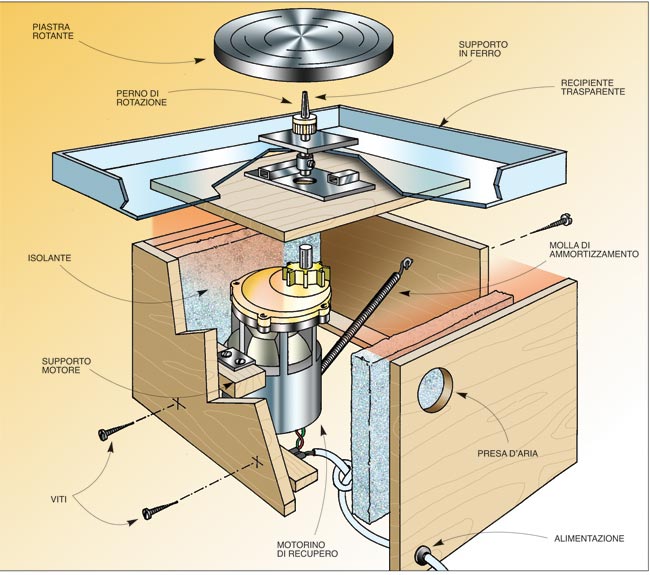

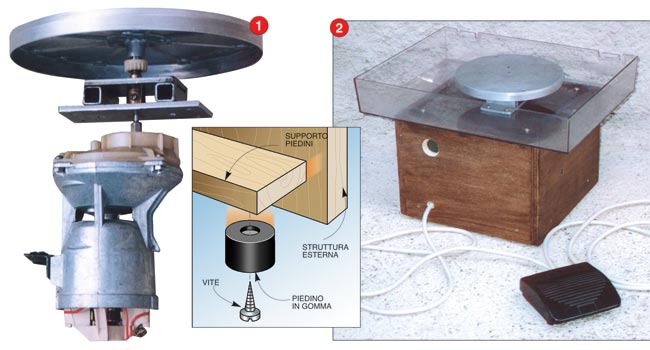

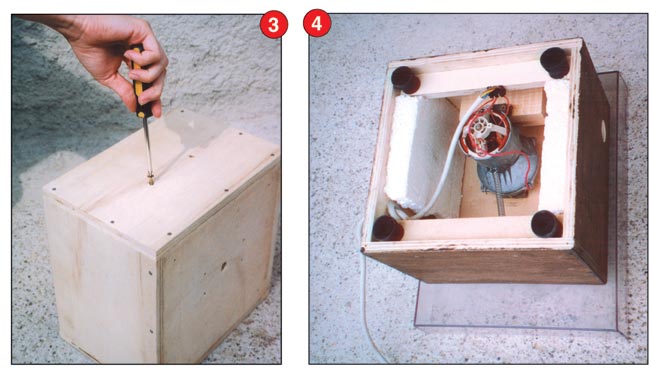

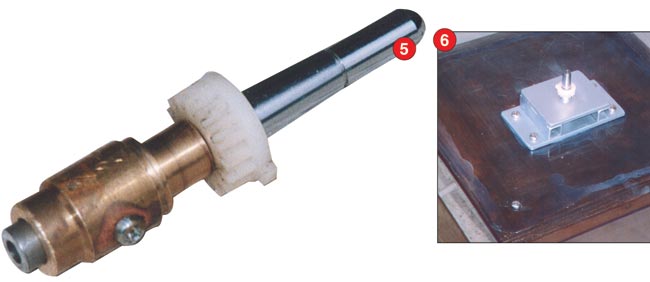

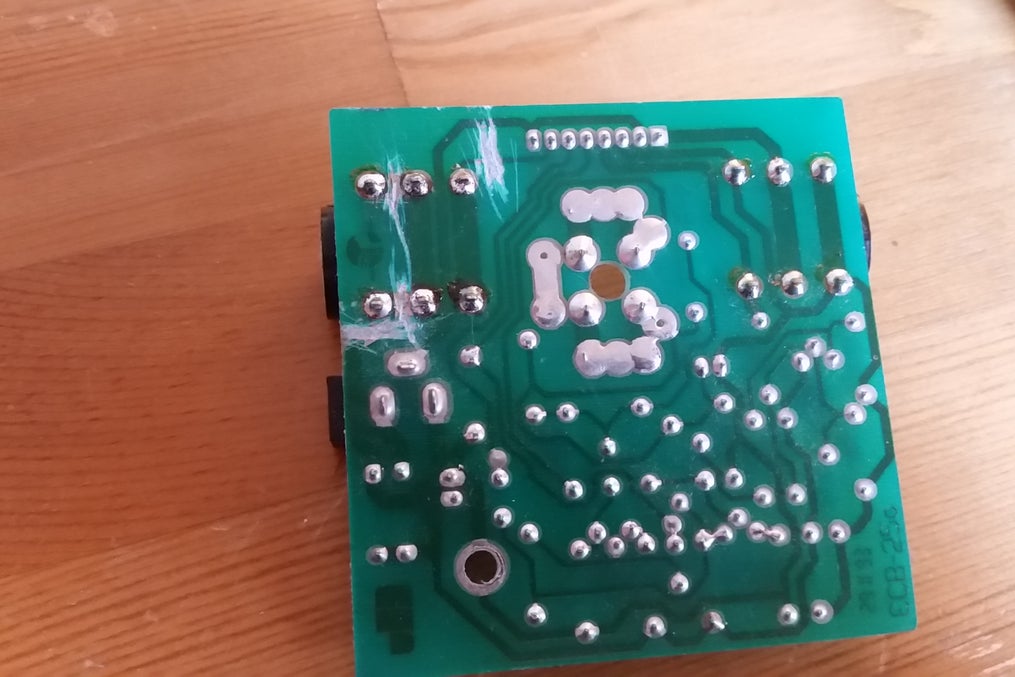

O eixo interno do motor é extraído do parafuso sem-fim seccionado do picador: tendo que conectá-lo ao pino cônico com bucha do prato giratório, este último é perfurado em uma extremidade. Para adaptar o eixo ao furo, ele pode ser girado com uma broca e uma esmeril . Por outro lado, o eixo hexagonal está alojado na posição original do motor. O disco de alumínio, muito largo e com aberturas laterais, deve ser girado com um torno de metalaté o diâmetro final de 220 mm. Para abrigar todos os componentes e movimentar facilmente o torno, construímos uma prática caixa cúbica em compensado, montada com parafusos e cola, que tratamos externamente com impregnação, como acabamento e proteção. Perfuramos no centro de um lado para permitir a passagem do pino, que fica alojado em um suporte especialmente construído, com peças de chapinha e tubo quadrado; este suporte contém a bucha dentro da qual gira o pivô da mesa giratória; o suporte é aparafusado na superfície superior da caixa.

Na caixa

Os dois batentes já presentes na bucha do pino são úteis para fixação no suporte. Dentro da caixa, através do pino e do eixo, é conectado o motor, que é cabeado e isolado, enquanto as paredes internas são isoladas com poliestireno para conter o ruído. Para facilitar a dispersão do calor, são feitos dois furos laterais na caixa. Ele é colocado sobre os pés do toca-discos, que dão um suporte macio e à prova de choque, e o mantém um pouco levantado para deixar passar o ar que resfria o motor. O cabo elétrico conectado ao pedal e depois à fonte de alimentação sai da caixa; o cabo é tripolar, para permitir também o aterramento da carcaça metálica do motor. O reostato permite iniciar e aumentar gradualmente o número de revoluções. O prato é encaixado por cima no pino, e embaixo do tanque plástico, praticamente a tampa original do toca-discos de cabeça para baixo, tem a função de recolher respingos e excesso de terra.

O que você precisa para construir um torno elétrico de cerâmica:

- Torno de metal,

- máquina de solda,

- furar com chave de fenda,

- escovar,

- moedor de ângulo,

- roda de banco,

- chaves de fenda,

- pistola de silicone,

- tacômetro,

- testador

- prato giratório,

- tampa do toca-discos em plástico transparente,

- footboard/reostato da máquina de costura elétrica,

- ferro plano dimensões 50x5x200 mm,

- tubo de aço quadrado 15x3x100 mm,

- espessura multicamada 10 mm,

- tira de madeira 30x30x1500 mm,

- 4 parafusos auto-roscantes de 20 mm,

- 8 parafusos de aço inoxidável auto-roscantes 4 × 20 mm,

- mancha de madeira,

- silicone,

- poliestireno,

- 4 suportes de borracha,

- 5 metros de cabo elétrico tripolar,

- tomada de três pólos,

- lubrificante

Como construir um torno elétrico de cerâmica

- os dois elementos, prato e motor, são estranhos um ao outro, o que requer alguns pequenos ajustes para conectá-los através do eixo do motor e do pino do disco, previamente perfurado.

- o torno acabado conectado ao pedal é prático e compacto.

- o motor está alojado em uma caixa de compensado fixada com parafusos e é isolado contra o perigo de eletrocussão.

- a caixa é completada com painéis isolantes de poliestireno e quatro pés de apoio de borracha, obtidos do próprio toca-discos.

- o pino cônico do prato giratório é um acessório indispensável para unir as peças estranhas umas às outras e deve ser furado em uma das extremidades.

- 6: o porta-pinos, visto de cima. É fixado com parafusos auto-roscantes de aço inoxidável e pintado com tinta galvanizada a frio. O pino do centro é vazado com pequenos vestígios de buril, para que a placa superior adira melhor, tendo em vista o esforço necessário.

- (Extraído do site:https://www.bricoportale.it/fai-da-te/tecniche/ceramica-e-argilla/come-costruire-un-tornio-elettrico-per-ceramica/)

- OutrosModelos De rodas De Oleiro DIY

Roda de Potter: Motor de esteira

23.142

340

15

Destaque

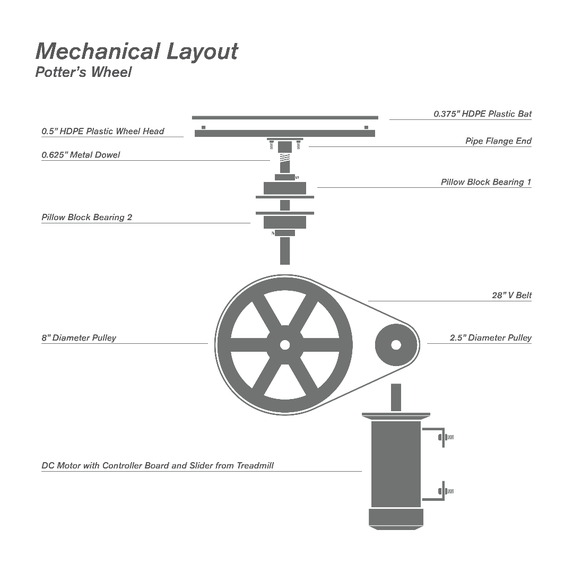

Introdução: Roda de Potter: Motor de esteira

Eu realmente tive vontade de jogar argila, mas como as aulas e comprar uma roda de oleiro de verdade estaria fora de questão financeiramente, decidi construir uma do zero. Felizmente, já existem muitos recursos disponíveis que me ajudaram a me guiar durante todo o processo. Eu baseei o projeto mecânico geral neste Instructable pelo usuário VertDude. No entanto, morar em um pequeno apartamento em São Francisco limitava minhas capacidades de fabricação, bem como meu espaço de trabalho, uma vez que a roda estava pronta. Com isso em mente, decidi projetar para portabilidade e facilidade de construção com as poucas ferramentas que eu tinha.

Etapa 1: ferramentas e materiais

Então, aqui estão as ferramentas que eu precisava para completar este projeto, que são apenas algumas das minhas ferramentas completas:

- Furadeira sem fio

- Quebra-cabeça

- Serra

- Recortes de Metal

- Brocas

- Cortador de Caixa

- Toque para Parafusos de Fixação

- Alicate de bico fino

- 2 Chaves Crescentes

- Conjunto de chaves Allen

- Fita métrica

- Arquivo

- Bússola Grande

- Chave de fenda (não mostrada)

Quanto aos materiais, tive sorte e muitas das coisas que coletei para projetos anteriores deram certo. A coisa mais difícil de encontrar foi a esteira por um preço acessível. Esperei algumas semanas e finalmente consegui um por US $ 40! Abaixo está a lista de componentes e materiais:

- Motor da esteira com placa controladora, transformador, cabo de alimentação, fusível e controle deslizante intactos (isso economizou muito tempo e dinheiro fabricando um pedal)

- Polias de 8" e 2,5"

- Correia em V de 28"

- Interruptor de energia

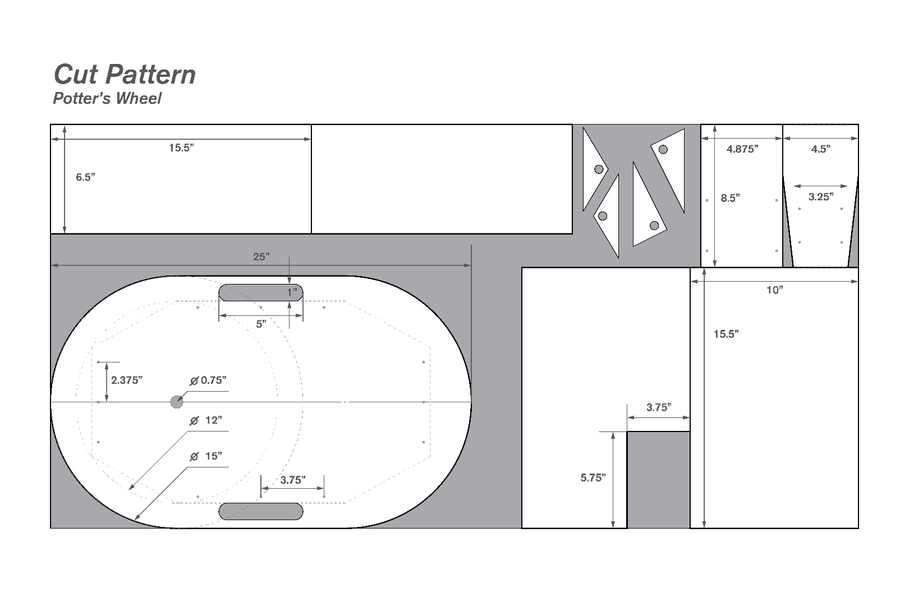

- 2' x 4' folha de madeira compensada (padrão de corte na foto)

- 6' folha de moldagem de metal usada para as peças de canto

- 2 recipientes de óleo de plástico para proteção contra respingos

- Extrusões de metal em ângulo reto para montagem do motor

- Cavilha de metal de 5/8" para a tração das rodas

- Flange para montar a cabeça da roda

- 2 Almofadas

- Cortiça (ou qualquer coisa que possa ser usada como espaçador/almofada)

- 2 círculos de plástico HDPE pretos de 3/8" de espessura cortados em 12"

- 1 círculo de plástico HDPE branco de 1/2" de espessura cortado em 11 1/2"

- Diversas porcas, parafusos, arruelas, parafusos de ajuste, etc.

Etapa 2: Montagem do motor e do trem de força

Como muito disso foi abordado em muitos outros Instructables, darei a versão condensada.

Eu primeiro tive uma ideia geral da altura final do deck que eu queria para a minha superfície de trabalho (19,5" é uma altura de roda de oleiro bastante padrão) e depois subtraí as alturas dos componentes para chegar à altura da parede. que eu poderia montar o motor e não precisaria mais cortar.

Depois de definir um padrão com base nessa medida, cortei todas as minhas peças com um quebra-cabeça e perfurei todos os meus furos. Eu fiz todas as minhas tolerâncias intencionalmente apertadas para economizar espaço e adicionei pegas opcionais para ajudar no transporte da minha área "suja" do apartamento para o armazenamento em um armário.

Retirei o volante do motor, prendi a polia de 2,5" e aparafusei tudo em uma parede do chassi da roda de oleiro. Essa etapa é muito mais fácil de concluir antes de montar todas as paredes. Como você pode ver nas fotos, montei a placa controladora e o transformador o mais próximo possível da saída do cabo e o mais longe possível da cabeça da roda. Tentei isolar esses componentes do maior número possível de peças móveis/peças potencialmente molhadas. Também conectei um interruptor liga/desliga Eu estava deitada e instalei isso junto com o fusível em uma das peças do canto de metal traseiro.

Passo 3: Fazendo o pedal

Por sorte, encontrei uma esteira com um controle deslizante para poder modelar o pedal com o potenciômetro e alguns pedaços de madeira compensada. Ensanduichando a alavanca do potenciômetro entre a superfície inferior do pedal e um pedaço de plástico (não na foto), pude controlar a velocidade da roda. É um rocker muito simples que depende do atrito das peças de madeira para se manter em uma posição/velocidade fixa. A queda deste projeto é que os componentes eletrônicos são expostos ao ar livre. Atualmente estou trabalhando em um escudo que protege da água ou de outros objetos estranhos.

Etapa 4: Montagem da cabeça da roda

Para a cabeça da roda e os morcegos, fui a uma loja de plásticos local para obter alguns pedaços de HDPE baratos, mas duráveis, cortados em um círculo de 11 1/2 "e dois círculos de 12", respectivamente. Em seguida, fiz os furos para prender ao flange, bem como para os pinos do localizador de morcegos. Pode-se comprar morcegos pré-perfurados e combinar os pinos com eles para facilitar um pouco. Gostei desta opção porque o preço era justo e o acabamento quase perfeito para um bastão de plástico.

Você pode ver um dos pillow blocks nesta foto, o outro é aparafusado na parte inferior, garantindo que o eixo gire de verdade. A cortiça mostrada separa as panelas de óleo do convés para atingir a altura adequada para proteger o usuário da pasta de argila voadora (algo que descobri da maneira mais difícil!). Fiz dois buracos de fechadura para fazer a interface com alguns parafusos no espaçador de cortiça, facilitando a remoção durante a limpeza e a remontagem.

Passo 5: Acabamento

Finalmente, tudo está completo e pronto para o acabamento. Depois de lixar tudo, algumas camadas de verniz à base de uretano adicionarão ampla proteção. Você pode manter as coisas tão simples ou sofisticadas quanto quiser neste momento, mas lembre-se, será muito sujo na maior parte do tempo. Aproveitar!!!

- Do site:https://www.instructables.com/Potters-Wheel-Treadmill-Motor/?=

- Tipos De Rodas De Madeira - https://content.instructables.com/pdfs/E46/49KJ/IOB3RKRQ/Pottery-Wheel.pdf

Roda de oleiro

11.966

163

6

Destaque

Introdução: Roda de Olaria

Uma amiga me mencionou recentemente que queria ter uma roda de oleiro em casa, mas foi proibida pelo custo. Eles parecem custar entre várias centenas de dólares e mais de US $ 1700. Expressei minha surpresa com o preço de US$ 1.000, dada a simplicidade do dispositivo e ela respondeu brincando: "Ei, sim, você deveria me construir um desses!". Resolvi aceitar o desafio. Naquela noite, achei o instruível de VertDude e o instrutivo de colemishler e decidi que esse era o caminho a seguir.

Eu segui o instrutivo de VertDude bastante de perto com os seguintes deltas (alguns influenciados pelo design de colemishler):

- polia e montagem diferentes

- construção de rodas

- ajuste de montagem do motor de tensão da correia

- controle de velocidade baseado em pedal

diferenças elétricas

As etapas abaixo descrevem essas diferenças.

Um agradecimento especial ao meu pai pelo tempo, experiência em soldagem e conhecimento de todas as coisas mecânicas que ele contribuiu para este projeto!

Nota: Mais fotos podem ser encontradas aqui

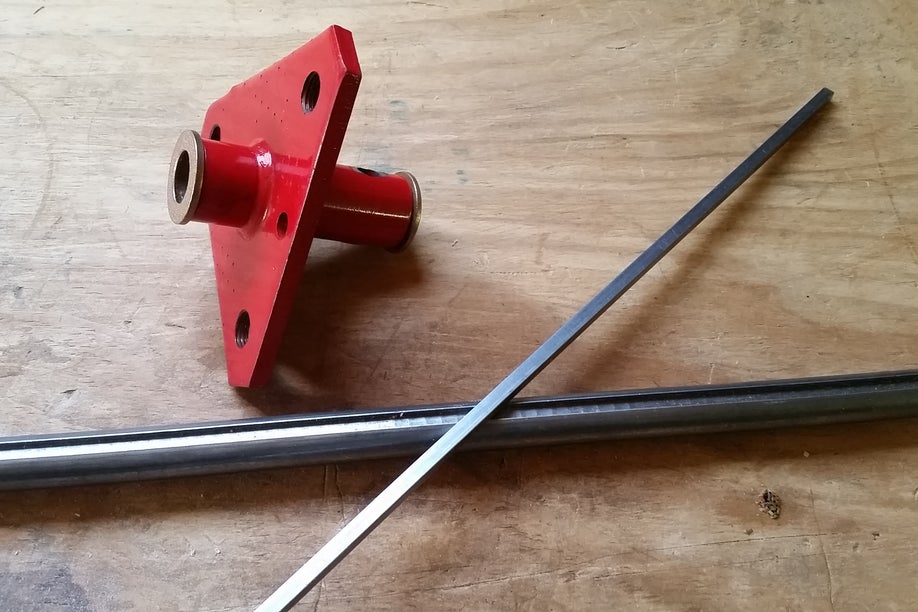

Etapa 1: polia e montagem

Para economizar tempo comprei a roda polia. Sem acesso a um torno, usei um fixador de lâmina de trator soldado a um eixo de 5/8" de diâmetro e duas unidades de rolamento.

Peças do mecanismo da polia:

- Polias de Correia em V de Furo Fixo, Ferro Fundido 2,05" OD

- Polia em V

- Correia em V, 4L460

- Unidade de rolamento UCF202-10 (2)

- prendedor de lâmina de trator

Devido à altura das unidades de rolamento e à infeliz necessidade de equilibrar um fixador de lâmina de trator desigual, foi construída uma prateleira de suporte para elevar a proteção contra respingos do cárter de óleo. Além disso, fiz a mesa um pouco mais alta e instalei uma prateleira para segurar o pedal e vários materiais de oleiro quando não estiver em uso. Em retrospecto, com acesso limitado a ferramentas de corte precisas (ou seja, apenas um quebra-cabeça) e o desejo de uma prateleira adicional, eu optaria por um design que mantivesse as larguras frontal e traseira da superfície iguais, permitindo principalmente cortes de 90 graus.

Etapa 2: construção da roda

Decidi tentar construir a roda exclusivamente de madeira compensada. Eu não notei nenhum problema de balanceamento com isso (embora eles possam existir e apenas serem obscurecidos pelo prendedor de lâmina de trator desigual). Certifiquei-me de instalar os parafusos de forma que seu peso fosse equilibrado. Usei duas camadas de compensado lixado de 1/2" de espessura para prender a roda à lâmina do trator. Em seguida, colei um terceiro pedaço de compensado de 23/32" de espessura para cobrir os parafusos. Finalmente apliquei várias camadas de uma mistura de verniz e poliuretano.

Etapa 3: Ajuste da montagem do motor de tensão da correia

Em vez da abordagem baseada em dobradiças para tensão ajustável da correia, instalei o motor nos corredores. À medida que a correia se afrouxa, o usuário pode afrouxar os parafusos que prendem o motor, puxar o motor de volta para as corrediças e reapertar os parafusos.

As corrediças são separadas da estrutura por espaçadores de 5/8" de espessura para que as cabeças dos parafusos tenham espaço entre a estrutura e as corrediças. O sistema de corrediças é aparafusado na estrutura.

Etapa 4: Controle de velocidade baseado em pedal

Comprei um pedal de wah Dunlop quebrado no ebay, precisando apenas do conjunto mecânico e do mecanismo de engrenagem. Eu mantive a placa de circuito para usar o conector de entrada montado de 1/4 ", mas desconectei todas as linhas do conector para o resto do circuito raspando as conexões da linha do PCB com uma lâmina de barbear e uma chave de fenda. O potenciômetro foi substituído por um potenciômetro de 5K conforme descrito na maioria dos sites de amadores e esquemas de controladores MC60 disponíveis online. Conectei um conector XLR fêmea às conexões do potenciômetro MC-60 5K e conectei o pedal a este conector através de um conector de 1/4" ao cabo XLR fêmea. Como eu queria que o volante começasse em uma velocidade lenta com o pedal ajustado "para baixo" e se movesse para uma velocidade alta razoável quando totalmente "para cima", eu tive que:

1. Prenda o resistor R15 para remover o recurso de "partida lenta" (link). Isso permite que a roda comece a girar quando a energia é ligada sem ter que ajustar o pedal para "0". Isso também me permitiu instalar o pote sem precisar ter certeza de que ele poderia ser levado ao "0" real.

2. Instale o pote de forma que a configuração "para baixo" comece em um valor superior a 0.

3. Use uma chave de fenda para ajustar o multiplicador de velocidade no MC-60.

Ajustei (2) e (3) até encontrar uma faixa de velocidade aceitável com aceleração de ajuste suave.

Observe que, se estiver usando a montagem do potenciômetro atual e o esquema de fiação padrão for usado, o pedal funcionará de forma oposta ao de um pedal de carro: pressionando o pedal com desaceleração da roda. Isso pode ser revertido instalando um suporte no lado oposto do pedal ou talvez invertendo a fiação e ajustando o multiplicador de velocidade no MC-60. Assim que eu apresentar o presente, descobrirei qual é a velocidade e a operação preferidas e ajustarei de acordo.

Etapa 5: Elétrica

Eu usei uma tomada GFCI e também conectei o fusível de 15 amp que veio com os componentes de energia da esteira. Em vez do botão e do painel de luz, no entanto, usei uma única tomada GFCI com um interruptor de alimentação incluído (complementado pelo pedal para completar os recursos fornecidos pelo painel de controle do VertDude). A luz não era necessária neste sistema porque o recurso de "partida lenta" está desabilitado e a posição "para baixo" do pedal ainda move o volante.

- Conhecendo a Argila

Processamento de argila | Guia completo para aprender DIY

Índice [ Ocultar ]

A argila para fazer objetos pode ser comprada em lojas especializadas na forma de pães protegidos por um saco plástico: vamos ver quais são as etapas fundamentais para o processamento da argila

Para trabalhar a argila você não precisa de muitas ferramentas, você precisa de uma faca para cortá-la em tiras, uma tábua de madeira ou plástico como base de apoio, um rolo para desenrolar até obter uma folha. Para trabalhar o barro é necessário também o clássico “ mirette ”, ferramentas com haste central de madeira e perfis de ferro de várias formas nas extremidades, e uma espátula plana. A massa pode ser enrolada em moldes, ou a argila pode ser trabalhada em um torno chato para obter vasos de vários formatos. Para assar a argila, são necessários fornos específicos que atinjam altas temperaturas.

Processamento de argila - é útil saber que

◆ Para soldar os elementos de argila, utiliza-se o deslizamento , uma cola obtida pela adição de muito mais água do que o necessário à mistura de modelagem ou que é especialmente preparada pela fabricação de uma pasta com argila desintegrada e água. É necessário manter uma certa quantidade fechada em potes de vidro herméticos. ◆ Durante o processamento, é aconselhável ter uma saída de água conveniente nas proximidades, evitando a pia da casa, pois os resíduos de argila podem causar bloqueios persistentes no ralo. ◆ Caso tenhamos adicionado muita água à mistura, basta despejá-la sobre uma placa de gesso , para que esta absorva o excesso de água.

Como trabalhar argila

- Para cortar o pão de barro de forma ordenada e precisa, podemos usar um pedaço de arame resistente em vez da faca. Fechamos bem a embalagem para evitar que a argila não utilizada seque.

- A argila deve ser trabalhada com as mãos por muito tempo para obter uma massa homogênea e plástica antes de colocá-la no torno, pois também deve resistir à força centrífuga.

- Uma vez alcançada a consistência certa, coloque o pão de barro no centro do disco e modula sua velocidade de rotação com o pedal enquanto moldamos a forma do vaso de baixo para cima.

- Acompanhamos e alisamos o perfil com uma espátula de funilaria vertical. As mãos e a peça devem estar sempre molhadas, caso contrário o efeito de sucção rasga o barro.

- Antes de encolher o pescoço, absorvemos a água que fica no interior com uma esponja que de outra forma amolece o fundo. A espátula mantida horizontalmente permite obter ranhuras perfeitamente circulares limpas e finas.

- Para destacar a peça acabada da placa (uma operação um tanto delicada) podemos usar novamente um pedaço de arame. O pote deve agora ser colocado no forno de cerâmica , tanto a queima quanto o resfriamento devem ocorrer muito lentamente.

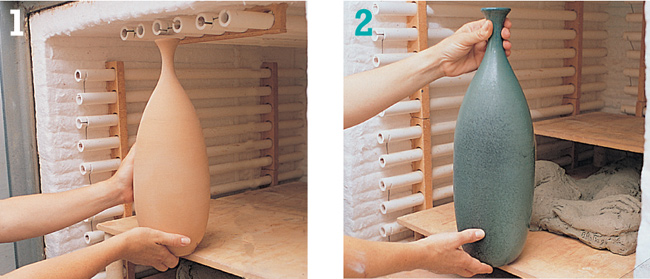

Argila para assar

A argila é cinza escuro quando molhada, torna-se clara quando seca e assume a tonalidade avermelhada dos tijolos durante a cozedura ( 1 ). A cor final, com esmaltes para cerâmica, principalmente à base de óxidos, e aplicados sobre a majólica branca , requer uma segunda cozedura ( 2 ).

Trabalhando Com Argila Modelar

Trabalhando o barro (argila) | Como modelar

Índice [ Ocultar ]

Trabalhar com barro é uma atividade que dá muita satisfação, com um pouco de perseverança podemos aprender a modelá-lo como desejamos criar esculturas em barro

Trabalhar com argila é uma experiência linda! Este material que se define, na verdade, "Creta" é o nome que normalmente é usado para definir uma rocha sedimentar, mesmo que seja mais correto chamá-la de "argila". Portanto, argila e argila definem a mesma coisa.

Como trabalhar o barro? A massa de modelar também é bonita porque, se pensarmos bem, ninguém, colocado em frente a um pedaço de material plástico (plástico no sentido original de moldável; nada a ver com PVC, polietileno, baquelite , etc.), resiste à tentação de pegá-lo entre as mãos e enrolá-lo em bolas, espalhá-lo em fios, esmagá-lo em uma focaccetta e transformá-lo da melhor maneira que a imaginação ditar e permitir as habilidades manuais.

O que é preciso para trabalhar o barro

A ferramenta fundamental para modelar a massa são as mãos (uma trabalha e a outra sustenta a peça) mas para alguns trabalhos como escavações, traçados de linhas, retas ou curvas, ou furos, alisando áreas particulares utilizam-se goivas, alisadores e espátulas.

Como trabalhar o barro

Trabalhar a argila em um bloco não é possível, pois bolsões de ar e impurezas como seixos, palha etc. são frequentemente encontradas no bloco. Os blocos são então cortados , com o arame, em fatias de espessura de um dedo para identificar e remover as principais impurezas, as fatias são então recolocadas trocando de lugar e batendo a embalagem na bancada de trabalho.

A embalagem é novamente cortada em fatias perpendiculares às anteriores; as novas fatias são remisturadas, o pacote é refeito e batido novamente no balcão. O processo, que serve para tornar a argila mais macia e sobretudo mais homogénea, deve ser repetido uma dezena de vezes (este é também o sistema a utilizar para misturar as diferentes argilas).

O bloco assim trabalhado, envolto em um pano úmido e inserido em um saco plástico bem fechado, permanece utilizável por muito tempo.

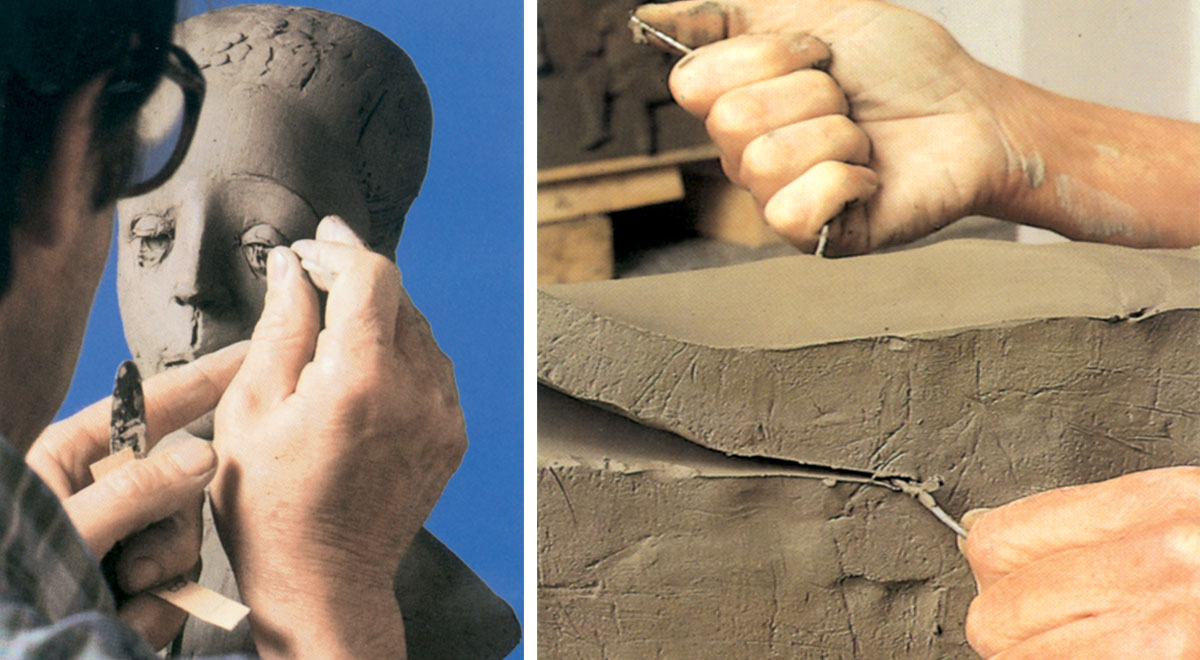

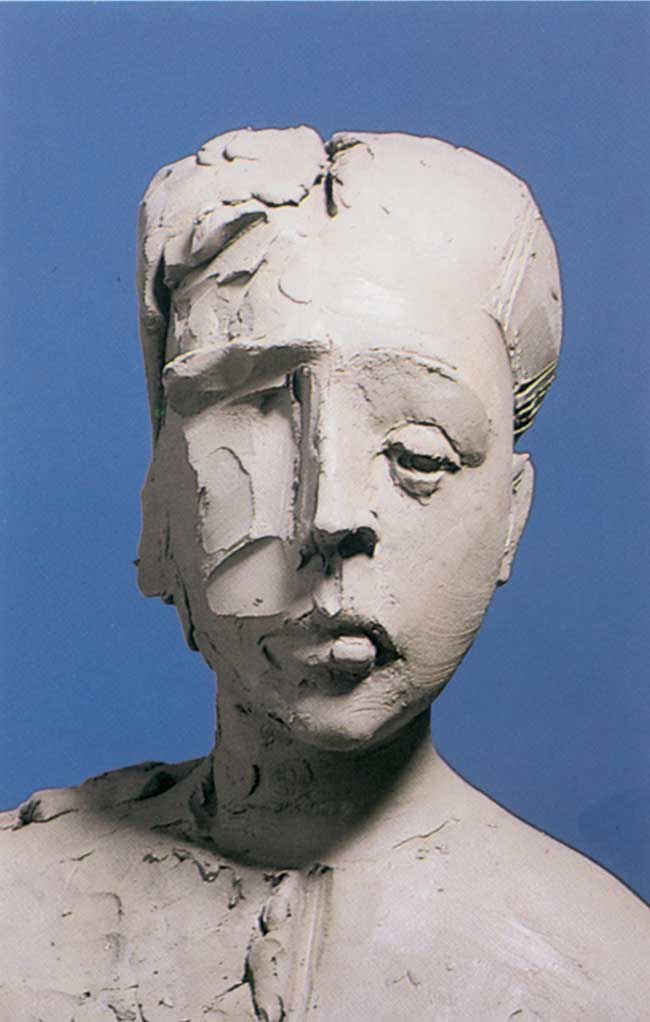

Começamos por construir um suporte estável a partir do qual se ergue uma estaca de madeira de lei bem alisada. A argila necessária para criar o tronco e a cabeça é aplicada em várias camadas não muito grossas. A estaca deve atingir aproximadamente metade da altura da cabeça. À medida que a argila encolhe à medida que seca, a estaca não fica presa.

O cabeçote é criado para aplicações posteriores de peças mais ou menos grandes no blank central (deve ainda estar vazio por dentro para evitar problemas durante a fase de cozimento).

Guiando-se no trabalho com o indispensável rascunho preliminar, acrescentando onde falta e tirando onde cresce (trabalhar sempre com barro molhado).

Modele a argila

Para trabalhar a argila você precisa de uma companhia: as moléculas da argila são longas e finas e para que o material dê o melhor de si, as moléculas devem ser dispostas paralelamente. Isso se consegue com a manipulação, uma operação longa e bastante cansativa de se fazer em grandes pedaços grosseiramente entre o coco e a bola de futebol, cortadas do bloco.

As técnicas de manipulação para trabalhar com argila são diferentes ( sela , espiral , cabeça de touro ) , mas todas visam justamente alinhar as moléculas, aumentar a plasticidade e ductilidade da argila tornando-a dócil à mão e facilitando a queima do trabalho com argila.

Do cru ao acabado

Quando a nossa escultura atinge as medidas desejadas, inicia-se o trabalho de acabamento que começa com um alisamento manual que incorpora bem na massa as várias adições que foram feitas e continua com o trabalho de goivagem e tala para realçar os vários detalhes do rosto. Você precisa de uma mão firme, talvez direto da outra, mas leve.

Felizmente, a argila perdoa facilmente os erros que podem ser corrigidos sem problemas misturando novamente um pouco de material na parte malsucedida.

Preparação para queimar argila

A argila, ao secar, encolhe, mas a retração não é uniforme, pois as partes expostas ao ar secam antes das internas e se a espessura ultrapassar certos limites, a retração das partes externas cria rachaduras evidentes. Para evitar danos e facilitar o cozimento, portanto, trabalhos desse tipo devem ser esvaziados. Deixa-se a argila "maturar" durante um dia num pano húmido e depois corta-se com o fio uma parte que tenha um contorno suficientemente uniforme para não causar problemas na sua recolocação. Este e o rosto da estátua são esvaziados com um ferro de anel até atingirem uma espessura uniforme de alguns centímetros.

As duas partes se unem colando-as com argila semilíquida.

Eles são deixados para secar segurando a tampa com um suporte.

Depois de alguns dias o trabalho está pronto para cozinhar em um forno especializado

Materiais plásticos

Fazer uma lista completa deles talvez seja impossível: os mais comuns são barro , massa de pão e massa de sal , das , cera , estearina e parafina , que uma vez modelados mantêm, como estão ou depois de cozidos, a forma impressa nele, enquanto plasticina e argila , embora excelentes para modelar, só podem ser usadas para criações temporárias.

Além das duas pastas, a serem criadas na hora do uso, as demais são vendidas prontas ou quase prontas. O principal produto, o mais antigo e mais utilizado para o processamento da terracota, continua sendo o material argila e o serviço destas páginas é baseado nisso. O que dizemos para a argila se aplica, com modificações mínimas, a todos os outros materiais.

Argila para modelar

A massa de modelar é vendida em lojas de artes plásticas em blocos de aproximadamente 25 kg. Não existe um tipo único de argila que seja bom para todos os usos: os mais fáceis de encontrar são a faiança , bolas de barro , argilas de fogo , caulim , grés , bentonitas , etc. que, sozinhos ou misturados, permitem obter a enorme variedade (de tijolo à xícara de porcelana) de produtos escultóricos de cerâmica inventados ao longo dos milênios.

Nenhum comentário:

Postar um comentário