O barro

A argila utilizada para fazer os objetos Raku deve ter características particulares, pois esta técnica submete as peças a um choque térmico significativo.

A argila indicada para este tipo de processamento é uma terra rica em material refratário (alumina e sílica) que resiste às tensões criadas durante a redução , quando nosso objeto, em poucos segundos, sofre um resfriamento súbito passando de ~ 1000°C à temperatura ambiente. temperatura.

- Chamotte - argila moída seca, queimada a ~ 1000°C e depois passada por peneiras de diversos tamanhos, para obter diferentes granulometrias. Serve para deixar a peça mais resistente.

- Areia de sílica - é um tipo de areia muito rica em sílica, também neste caso deve ser cozida e peneirada antes do uso. Chamotte e areia de sílica são intercambiáveis.

- Ball clay - este tipo de argila inglesa é usado para restaurar a plasticidade de uma mistura muito "fina" pelo uso excessivo de chamotte ou areia de sílica.

- Bentonita - também este tipo de argila é usado para dar plasticidade à massa.

- Caulim e Fedspato - esses elementos servem para dar força à peça.

- Talco e cinza vulcânica (pomes) - tornam a peça resistente ao choque térmico.

Fórmulas e massas

Carrego 2 fórmulas de massas próprias para modelagem no torno e à mão.

Fórmula de Harriet Brisson:

- Argila: 55

- Caulim: 15

- Bola de Argila: 15

- Chamota: 15

Fórmula de Rick Berman:

- Argila: 60

- Bola de Argila: 30

- Chamota: 10

Rolos Oxidados

estudo aprofundado de Guido Vigna

"A natureza da terra é receber".

Ele registra rastros e pegadas de tudo o que acontece com ele.

Primeira fita magnética da humanidade, nela lemos sinais, imagens, contos, dados, histórias de batalhas e deuses, heróis e profetas, ritos, propiciações e estudos, quantos feixes de trigo pagavam os súditos ao soberano, o dedo distraído por o aprendiz e o toque feliz do mestre. Às vezes, olhando para um vaso em um museu, me pergunto se quem o fez não está lá atrás da porta, percebo seu caráter, o estado de espírito, quase a respiração: a terra registra de uma maneira nova. Então, quando trabalho um prato de barro, muitas vezes penso em como um homem será capaz de percebê-lo em muitos séculos. Não é apenas um objeto no espaço, mas também no tempo. Isso não aumenta sua importância, milhares de outras coisas permanecerão, mas dilata e eleva a situação.

A técnica do "rolo oxidado" nasceu disso. O que pode me parecer um detalhe cotidiano e insignificante pode ser esclarecedor. Assim, encontrar a imagem para resumir em um rolo de filme que pode definir uma emoção, uma situação, um evento, uma característica do seu tempo ou do seu coração, torna-se uma investigação profunda sobre o significado das coisas e do mundo ao seu redor. . Muitas vezes tento registrar isso como um fato, uma análise econômica no estilo da Câmara de Comércio, um fato "objetivo" sem tomar uma posição. Mas a essa definição um tanto seca, acrescento (ou tento) uma poesia subjetiva de cor e superfície. EU' a intenção é que surja uma peça significativa, poética e inteligente, suficientemente clara para ser compreendida e suficientemente livre para ser o ponto de partida para emoções e reflexões livres. Gosto que os homens olhem para as peças com o coração e o cérebro e as toquem com as mãos.

Os rolos conferem à superfície da peça uma marca suave e convexa. Ao contrário de um arranhão ou de uma gravura, mais trágica e sofrida, mais adequada para uma denúncia, para um expressionismo violento. O sinal em relevo é sensual, permanece claro em um fundo escuro, é tátil, tem uma sombra suave. Fale em voz baixa para aqueles que têm tempo para ouvir. Isso não quer dizer que seja pura sedução: tudo o que vivo e que acontece ao meu redor passa pelos rolos: das festas aos aterros, do Castelmagno aos porcos, da música à imigração, da economia à guerra, da poesia visual ao cicloturismo , da 'Índia em Cervasca e assim por diante. A alternância de rolos na superfície do barro cria novas histórias, situações, revelando contrastes, uma espécie de globalização cerâmica inevitável, um diálogo entre símbolos. Às vezes surge uma definição de território, a magia de um lugar, a alegria de uma situação ou seu absurdo.

Muitos povos antigos usavam rolos e carimbos, os egípcios e os etruscos, por exemplo. A necessidade de dar ao filme sintético uma vibração poética, porém, me levou a combiná-lo com a cor do engobe (terra líquida colorida) e o polimento com óxidos.

Esta mistura de técnicas dá origem a peças muito coerentes e com grandes possibilidades expressivas. Depois de um longo desenvolvimento, foi muito apreciado e, graças também aos cursos, agora tem uma difusão surpreendente devido à sua praticidade, imediatismo e potencial expressivo e já está sendo expandido por oleiros habilidosos de acordo com as necessidades criativas pessoais. Como muitas vezes acontece em artesanato e pesquisa, chegar a uma técnica simples passa por uma enorme quantidade de tentativa e erro, na verdade, talvez a coisa mais difícil seja encontrar uma técnica simples.

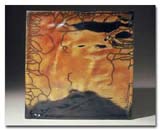

Algumas obras do artista Guido Vigna

Doce raku

Estudo aprofundado de Giovanni Cimatti

Comecei a trabalhar em torno de uma hipótese de Raku "frio" no final dos anos noventa quando, depois de vinte anos de Raku por prazer, trabalhando em torno das "terras seladas", graças também ao conhecimento de artistas como Duncan Ross, Pierre Bayle e Tjok Dessauvage , descobri a possibilidade de enegrecer argilas porosas mesmo em baixas temperaturas.

Esta descoberta ligada à microporosidade das argilas, levou-me a avançar com variações de métodos subsequentes que ainda estão em aberto e que defini como o método de cozedura RAKU DOLCE.

Sweet Raku faz parte do chamado American Raku, que é realizado com extração a quente do forno e posterior fumigação, mas com algumas diferenças substanciais que permitem uma radical diversidade de resultados estéticos e formais.

Para melhor descrevê-los, quero destacar algumas características fundamentais do original japonês e do chamado Raku americano.

Uma delas é, no gênero Raku, o uso de misturas argilosas às quais foi adicionado chamotte especialmente na produção de rodas de médio e grande porte.

Granulação mais ou menos fina de material refratário indispensável para evitar a quebra do corpo cerâmico (mas não para excluí-lo), durante o resfriamento rápido do forno. Se por um lado esta chamota foi a fortuna do género Raku, produzindo uma caracterização inequívoca da superfície, por outro dificulta tanto o trabalho no torno como o acabamento das superfícies; exceto através de uma compactação complexa ou alisamento com pressão de ferramentas lisas exercidas na dureza do couro.

Mas esta camurça facilita a secagem das formas e reduz o risco de rachaduras, por outro lado torna o corpo do objeto mais frágil tanto quando seco quanto quando cozido. Depois, há o escurecimento das partes de barro descoberto pelo revestimento vítreo que no Raku americano ocorre somente após forte fumigação e apenas com o corpo de cerâmica incandescente. Este método geralmente requer o fechamento em recipientes metálicos da cerâmica incandescente em contato com os comburentes geralmente vegetais; recipientes que retenham fumaça ao redor da peça.

"DOCE" RAKU

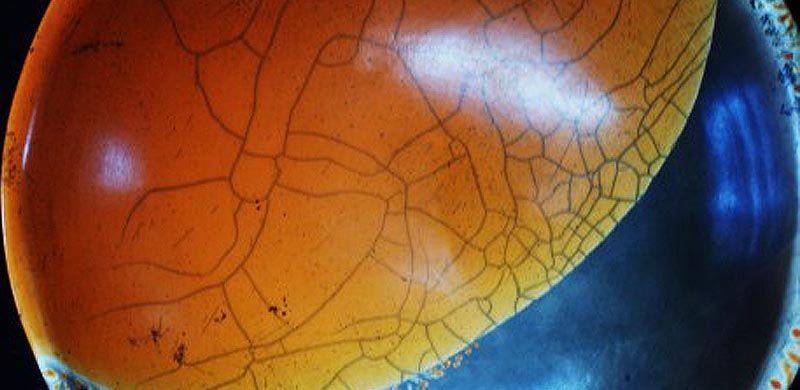

Quais são os potenciais técnicos e, portanto, estéticos? Meu método "SWEET" consiste em extrair a cerâmica a baixa temperatura e ainda obter um escurecimento brilhante do biscoito: às vezes, para evitar ferir o objeto, uso alicates de metal que no ponto de contato são cobertos com tecido de algodão muito comum ou agarrando a cerâmica quente com luvas e pedaços de papelão. Para a realização das formas Raku Dolce utilizo argilas sem chamotte e assim consigo obter superfícies com alto acabamento mesmo com a moldagem no torno. EU' o uso de argila sem chamotte me permite obter formas sem fraturas de até 50-60 cm de diâmetro e com espessuras de apenas 3-5 mm. Ao finalizar as superfícies com as pátinas do tipo "Terra Sigillata", posso realizar as aplicações de imersão em argila seca sem o risco de quebra por excesso de infiltração de água e obter a leitura de cada detalhe de eventuais baixos-relevos como no Roman Sigillate Terre. Com as pátinas "terra Sigillata" obtenho craquelés incrivelmente rarefeitos, muito extensos e proporções de laranja quente e preto de derivação "Sótão". Se eu usar tintas transparentes ou coloridas, por exemplo turquesa, posso obter superfícies limpas e rachaduras muito enegrecidas. E acima de tudo uma excelente dureza das formas mesmo após um cozimento Raku.

Resumindo: fiz "doce raku" porque gostava de fazer cerâmica Raku, mas estava cansado de argilas cheias de areia refratária com efeito de material rochoso, de formas sempre rachadas e muito frágeis, de lixeiras fedorentas para reduções e o cheiro de fumaça que sempre ficou comigo. Agora posso fazer formas bem acabadas que vibram ao som de sinos, onde as argilas descobertas pelo vidro são de cor preta etrusca e o desenho "Terre Sigillate", com claridade ático, grandes craquelés errantes sobre superfícies alaranjadas ensolaradas.

Terra Sigillata

Estudo aprofundado de Luisella Giobbi

Tintas vermelhas e pretas:

Terre Sealed A peculiaridade das tintas (pátinas) vermelha e preta é que são brilhantes, mas não brilhantes, muito finas, impermeáveis como os esmaltes, mas sem aquele aspecto vítreo evidente. E não é um simples engobe (revestimento obtido pela sobreposição de uma fina camada de uma argila diferente sobre a argila da mistura) na verdade o engobe tem uma espessura mais espessa, cores menos intensas e não é brilhante, se não for devidamente sarrafeado. Deve ser dito que o termo "tinta", que os arqueólogos sempre usaram para este tipo de revestimento, parece inadequado do ponto de vista tecnológico, pois a tinta é um revestimento vítreo transparente, enquanto neste caso a vitrificação é parcial e a transparência é não alcançado. Artistas contemporâneos preferem chamar esse tipo de revestimento de "terra selada", emprestando uma denominação que os arqueólogos usam para indicar um tipo muito específico de cerâmica da época romana, com tinta vermelha, obtida por vedação (molde). No campo tecnológico, o termo considerado mais adequado é, portanto, "pátina".

Como fazer:

Para obter uma pátina é necessário partir de uma argila, que não é necessariamente a mesma utilizada para moldar a peça. Esta argila é submetida a decantação, que é dispersa em água abundante e colocada num tanque. As diversas frações granulométricas dos materiais que compõem a argila são depositadas em tempos subsequentes, começando pelos mais grosseiros. É assim possível separar a fração granulométrica mais fina, que permanece em suspensão por mais tempo. A parte separada diferirá da composição inicial não apenas por ser mais fina, mas também por sua composição químico-mineralógica.

Cozinhando:

Vamos ver o que acontece na culinária. A composição particular da pátina, mais rica em fundentes do que a mistura, permite que o revestimento atinja uma vitrificação parcial, enquanto à mesma temperatura o corpo permanece poroso.

Disparo único era costume entre os gregos e romanos. Efeitos particulares, no entanto, foram obtidos variando a atmosfera do forno, conseguindo variar a cor das superfícies. Nos fornos de combustão, ao limitar o fluxo de ar e, portanto, de oxigênio, produz-se uma combustão incompleta que leva à formação de gases redutores, como o monóxido de carbono.

O monóxido de carbono reage com compostos de ferro e a consequência dessas reações é claramente visível porque, enquanto os compostos férricos iniciais eram de cor amarelo-laranja, os ferrosos formados são cinza-preto. Outra causa de escurecimento dos objetos é consequente à formação, em ambiente redutor, de partículas de carbono que se depositam na superfície e no interior da porosidade dos objetos queimados. Essas partículas de carbono podem se formar a partir do monóxido de carbono resultante da combustão incompleta ou da

Algumas obras da artista Luisella Giobbi

Terra Sigillata

Estudo aprofundado de Luisella Giobbi

O termo "terra sigata" define as técnicas de acabamento de superfícies cerâmicas revestidas com pátinas produzidas com argila vitrificante. Estas pátinas são obtidas separando da composição argilosa, por sedimentação em água, as partículas mais finas e coloidais das mais grossas.

A escolha das argilas a serem tratadas privilegia as muito plásticas ricas em óxido de ferro, sódio e potássio. Uma primeira separação sumária das areias de sílica da parte plástica pode ocorrer dissolvendo a argila em uma quantidade muito alta de água dentro de um recipiente de coluna, removendo a parte superior da suspensão que se forma após pouco tempo.

Então, por meio de um sifão, a parte da água que contém as partículas suspensas é extraída e o engobe muito fino ou terra selada é deixado para depositar no fundo.

Os engobes podem ser aplicados crus, a queima pode ser realizada tanto em ambiente oxidante quanto redutor, obtendo-se uma paleta de tons vermelhos, típicos das tintas "Arezzo", até o preto brilhante do tipo "sótão-primitivo".

Minha pesquisa visa observar o conteúdo cromático das comumente chamadas "argilas" que não são compostas de um único material, mas são o conjunto de vários componentes minerais que também são diferentes em termos de tamanho de partícula.

A mistura plástica argilosa é composta por materiais que vão desde uma forma arenosa mais ou menos arredondada até partículas lamelares extremamente pequenas que são os verdadeiros minerais argilosos: as primeiras permitem que a massa seque de forma relativamente rápida e sem retração excessiva, enquanto as partículas finas dão à massa a possibilidade de ser moldável, plástico e higroscópico e ainda dar coesão à massa bruta. Essas últimas partículas também podem conter compostos alcalinos e ferrosos que as fazem derreter em temperaturas até abaixo de 1000°C.

Para selecionar essas partículas, jogamos com a diferença na velocidade de queda dos vários componentes granulométricos quando estão dispersos em uma grande proporção de água, possivelmente água de chuva, pois devido à ausência de sais e acidez relativa, atua sobre a folha. partículas moldadas, condicionando sua carga, atratividade e retardando ainda mais sua queda para o fundo. Os tempos de espera para a separação das areias, que descem ao fundo, das partículas muito finas, que ficam suspensas, podem variar de algumas horas a vários dias e está em relação aos diferentes tipos de “argilas”.

A suspensão de argila que se obtém tem um nível de liquidez muito alto e para concentrá-la rapidamente, adicionam-se algumas gotas de ácido clorídrico que em poucas horas causa precipitação no fundo da argila e torna a água límpida eliminável, com o uso de um sifão, ou para derramar. Uma concentração adicional é possível filtrando a água para o exterior em um recipiente de terracota.

O uso de engobes vitrificados já era conhecido pelos gregos desde o século VI. BC: o verniz foi obtido através da peptização de argilas sedimentares muito alcalinas. O processo de revestimento da louça com verniz desse tipo pode ser encontrado em todo o mundo helênico; este tipo de cerâmica foi nomeado de várias maneiras de acordo com sua origem.

As argilas utilizadas são sedimentares, ferruginosas e com pouca presença de calcário. O engobe, ou tinta, foi obtido a partir de argilas sedimentares especialmente selecionadas, certamente as mais fusíveis. A argila foi decantada em tanques e, como desfloculante, provavelmente foram utilizadas cinzas de madeira, soda ou potassa; esses elementos facilitaram a peptização do banho de argila. Foi utilizada apenas a parte em suspensão, composta pelas partículas de argila mais finas e ricas em álcalis. Uma vez que o excesso de água foi evaporado, foi obtido um banho argiloso-alcalino, onde os objetos foram imersos quando atingiram o estágio de dureza do couro.

Algumas obras da artista Luisella Giobbi

Seger ou cones pirométricos

Os cones pirométricos são um guia confiável e pronto para controlar a temperatura dos fornos.

Os cones não substituem os termopares para detectar a temperatura no interior do forno, mas servem para calibrar os instrumentos de medição e controlar a temperatura nos diferentes pontos do forno.

Normalmente são usados três cones de números consecutivos, com o cone da temperatura desejada no centro: o cone com a ponta no nível da base marca a temperatura exata desejada.

É aconselhável fixar os cones com um pouco de mistura ou argila e secar antes de colocar no forno para evitar que a umidade afete negativamente o comportamento dos cones; os cones não devem ser colocados em contato direto com a chama ou em uma corrente de ar frio.

Tabela de Cones Pirométricos (ou Cones de Seger)

| Cone N. | °C | Cone N. | °C | Cone N. | °C | ||

| 021 | 640° | 010a | 920° | 2a | 1150° | ||

| 020 | 660° | 09a | 935° | 3a | 1170° | ||

| 019 | 685° | 08a | 955° | 4a | 1195° | ||

| 018 | 705° | 07a | 970° | 5a | 1215° | ||

| 017 | 730° | 06a | 990° | 6a | 1240° | ||

| 016 | 755° | 05a | 1000° | 7 | 1260° | ||

| 015a | 780° | 04a | 1025° | 8 | 1280° | ||

| 014a | 805° | 03a | 1055° | 9 | 1300° | ||

| 013a | 835° | 02a | 1085° | 10 | 1320° | ||

| 012a | 860° | 01a | 1105° | 11 | 1340° | ||

| 011a | 900° | 1a | 1125° | 12 | 1360° |

A redução de Raku

A redução é o momento mais emocionante e espetacular do processamento, onde o acaso, acompanhado de nosso conhecimento e experiência, nos permitirá obter peças de beleza surpreendente com superfícies ricas em tons, reflexos metálicos e iridescência.

O Raku moderno, tal como o conhecemos hoje, é diferente do Raku inventado no Japão há mais de 5 séculos, aliás os oleiros japoneses, na altura do derretimento do vidrado, extraíam a peça do forno e deixavam arrefecer no ar ou por imersão em água.

Hoje, no entanto, após a extração, a peça é submetida a uma forte redução, colocando-a imediatamente em um recipiente parcialmente preenchido com serragem (ver figura) ou outro material combustível como folhas secas, papel, etc., após o que fecha hermeticamente com a tampa e deixe esfriar.

Você pode variar a redução abrindo parcialmente a tampa (neste caso preste a máxima atenção ao tiro pela culatra); além disso, a própria redução pode ser "bloqueada" pela imersão do objeto em água.

Para obter um brilho metálico esplêndido é necessário adicionar cerca de 2% de nitrato de prata ao nosso esmalte (como descrito na seção de cores deste curso) e imediatamente colocar nossa peça em redução após a extração.

A temperatura de extração ronda os 1000°C, mas se não tiver um termopar ("termómetro" utilizado para detetar a temperatura no interior do forno) pode ajustar-se observando a superfície do vidrado e a cor do interior do forno: um esmalte está "maduro" quando a superfície está "molhada" e a cor do

Se você deseja construir um forno raku, encontrará 2 projetos simples na seção de fornos .

Atenção : estes fornos atingem 1000°, preste muita atenção durante a cozedura.

utilize as ferramentas adequadas (máscaras, luvas, etc.)

e tome as medidas de segurança necessárias.

A secagem

Para evitar que nossa peça sofra micro fraturas durante a secagem, com consequente quebra durante o cozimento, é bom deixar a peça secar bem devagar e longe de correntes de ar: a melhor forma é cobrir a peça com uma folha de plástico ou jornal, promovendo assim mais secagem uniforme.

Para evitar que algumas partes da peça sequem antes de outras, é aconselhável virar a peça de cabeça para baixo (uma vez que tenha certa consistência) e deixar secar em uma grade (de preferência de madeira) para permitir que a base areje.

Se queremos engobe nossa peça devemos fazê-lo quando ela atingir a dureza do couro , tomando cuidado para não usar um engobe muito líquido para evitar deformações ou pior quebra.

O engobe pode ser pulverizado, escovado ou mergulhado

Modelagem

A modelagem de uma peça pode ser feita usando diferentes técnicas:

Modelagem de mão

É a técnica de modelagem mais antiga: na verdade, a modelagem da peça se dá a partir de uma bola de barro e apenas as mãos são usadas para modelar;  e é justamente com essa técnica que as xícaras para a cerimônia do chá no centro zen de Kyoto no século XVI foram modeladas por Sen no Rikyu.Para obter uma xícara como as produzidas nos mosteiros zen, siga estas instruções: forme uma bola de barro e, em seguida, com o polegar, pressione a bola de barro até obter uma cavidade que chegue a alguns centímetros do fundo. Segurando a bola com uma mão, com a outra você começa a alargar o buraco, afinando as paredes aos poucos e virando a tigela de vez em quando entre o nunca até obter a forma desejada.

e é justamente com essa técnica que as xícaras para a cerimônia do chá no centro zen de Kyoto no século XVI foram modeladas por Sen no Rikyu.Para obter uma xícara como as produzidas nos mosteiros zen, siga estas instruções: forme uma bola de barro e, em seguida, com o polegar, pressione a bola de barro até obter uma cavidade que chegue a alguns centímetros do fundo. Segurando a bola com uma mão, com a outra você começa a alargar o buraco, afinando as paredes aos poucos e virando a tigela de vez em quando entre o nunca até obter a forma desejada.

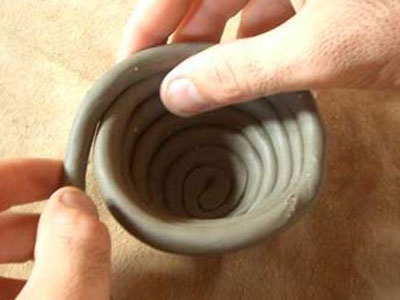

Modelagem colombiana

Com esta técnica relativamente simples, é possível criar vasos e objetos com as formas mais díspares.  A técnica consiste em sobrepor as pombas umas sobre as outras unindo-as através da lingueta (terra diluída em água utilizada como cola) que são posteriormente alisadas. O ponto de partida pode ser um disco de barro ou também pode ser formado por uma pomba enrolada sobre si mesma. Mesmo que o princípio básico seja sempre o mesmo, existem muitas variações e vários métodos de modelagem em cauda de andorinha.

A técnica consiste em sobrepor as pombas umas sobre as outras unindo-as através da lingueta (terra diluída em água utilizada como cola) que são posteriormente alisadas. O ponto de partida pode ser um disco de barro ou também pode ser formado por uma pomba enrolada sobre si mesma. Mesmo que o princípio básico seja sempre o mesmo, existem muitas variações e vários métodos de modelagem em cauda de andorinha.

A modelagem no torno

Essa técnica, que não é simples, exige um bom grau de destreza e habilidade em “levantar” um vaso a partir de uma massa de barro posicionada no centro da chapa do torno. À medida que a roda gira, o oleiro "centraliza" a massa de barro exercendo pressão constante com as duas mãos fechadas em conchas.  Esta operação é a base de todo o trabalho subsequente, e se não for feita corretamente compromete o sucesso da embarcação. Quando o barro está bem ancorado ao giratório e centrado, o oleiro afunda os polegares nele até quase chegar ao fundo e alarga a base até atingir o tamanho desejado. Neste ponto, você pode começar a modelar a forma puxando a parede para cima e segurando-a entre as duas mãos. Quando o cilindro assim obtido atinge a altura desejada, pode ser modificado à vontade até obter a forma desejada. Para diminuir o atrito com o barro e tornar o trabalho mais suave, é aconselhável molhar as mãos em uma tigela colocada ao lado do torno cheio de deslizamento bastante líquido. Quando o vaso atinge sua forma final, enquanto o torno continua girando, o oleiro passa o bastão na superfície para remover os riscos deixados pelos dedos durante o processamento. Terminada a modelagem, o vaso pode ser desprendido do giratório com o auxílio de um fino fio de metal usado como se fosse uma lâmina de faca. o oleiro passa o bastão na superfície para remover as estrias deixadas pelos dedos durante o processamento. Terminada a modelagem, o vaso pode ser desprendido do giratório com o auxílio de um fino fio de metal usado como se fosse uma lâmina de faca. o oleiro passa o bastão na superfície para remover as estrias deixadas pelos dedos durante o processamento. Terminada a modelagem, o vaso pode ser desprendido do giratório com o auxílio de um fino fio de metal usado como se fosse uma lâmina de faca.

Esta operação é a base de todo o trabalho subsequente, e se não for feita corretamente compromete o sucesso da embarcação. Quando o barro está bem ancorado ao giratório e centrado, o oleiro afunda os polegares nele até quase chegar ao fundo e alarga a base até atingir o tamanho desejado. Neste ponto, você pode começar a modelar a forma puxando a parede para cima e segurando-a entre as duas mãos. Quando o cilindro assim obtido atinge a altura desejada, pode ser modificado à vontade até obter a forma desejada. Para diminuir o atrito com o barro e tornar o trabalho mais suave, é aconselhável molhar as mãos em uma tigela colocada ao lado do torno cheio de deslizamento bastante líquido. Quando o vaso atinge sua forma final, enquanto o torno continua girando, o oleiro passa o bastão na superfície para remover os riscos deixados pelos dedos durante o processamento. Terminada a modelagem, o vaso pode ser desprendido do giratório com o auxílio de um fino fio de metal usado como se fosse uma lâmina de faca. o oleiro passa o bastão na superfície para remover as estrias deixadas pelos dedos durante o processamento. Terminada a modelagem, o vaso pode ser desprendido do giratório com o auxílio de um fino fio de metal usado como se fosse uma lâmina de faca. o oleiro passa o bastão na superfície para remover as estrias deixadas pelos dedos durante o processamento. Terminada a modelagem, o vaso pode ser desprendido do giratório com o auxílio de um fino fio de metal usado como se fosse uma lâmina de faca.

Moldagem da placa

As lajes podem ser obtidas a partir do pão de barro, cortando-as com o auxílio de um fio, ou a argila pode ser espalhada com o auxílio de uma vara de dona de casa (ou com uma garrafa) até obter uma laje de espessura homogênea.  As placas assim obtidas podem então ser cortadas até atingirem a forma desejada. Neste ponto, podemos juntá-los com a ajuda de um palito até obter a forma desejada. A junção entre as placas deve ser muito bem feita para evitar quebras durante as fases de secagem ou queima. Para isso, é aconselhável riscar com um alvo as duas superfícies a serem unidas, fazendo uma série de pequenas incisões muito próximas. Uma leve camada de deslizamento pode ser aplicada nesta superfície, o que ajudará as duas partes a se cimentarem.

As placas assim obtidas podem então ser cortadas até atingirem a forma desejada. Neste ponto, podemos juntá-los com a ajuda de um palito até obter a forma desejada. A junção entre as placas deve ser muito bem feita para evitar quebras durante as fases de secagem ou queima. Para isso, é aconselhável riscar com um alvo as duas superfícies a serem unidas, fazendo uma série de pequenas incisões muito próximas. Uma leve camada de deslizamento pode ser aplicada nesta superfície, o que ajudará as duas partes a se cimentarem.

A fundição

A modelagem do molde pode ser muito conveniente se você pretende reproduzir muitas cópias de um mesmo produto. Neste caso o objeto a ser reproduzido (que pode ser realizado com qualquer técnica) será utilizado como amostra.  Uma vez criado o molde de gesso scagliola, a forma pode ser reproduzida centenas de vezes simplesmente adicionando argila ao molde (mono ou bi-válvula) que tomará a forma desejada.

Uma vez criado o molde de gesso scagliola, a forma pode ser reproduzida centenas de vezes simplesmente adicionando argila ao molde (mono ou bi-válvula) que tomará a forma desejada.

Depois de algumas horas, a argila se desprenderá facilmente do molde e poderá ser refinada manualmente. Independentemente da técnica de moldagem utilizada, devemos ter em mente que o objeto obtido deverá sofrer um forte choque térmico; portanto, recomenda-se modelar cada objeto em uma única peça para garantir maior resistência. Em qualquer caso, a conjunção de quaisquer partes deve ocorrer quando elas tiverem consistência semelhante para garantir que sua concordância seja perfeita.

O biscoito

Para biscoito queremos dizer a primeira queima de uma peça, esta é uma fase muito delicada porque um aumento muito brusco de temperatura pode causar a quebra da peça. De fato, a secagem natural não elimina completamente a água contida na argila e, portanto, é necessário aumentar gradualmente o calor no forno para permitir que a umidade ainda contida na peça evapore.

Os pedaços crus e não vidrados podem ser empilhados no forno, enquanto após a vidragem os pedaços devem ser espaçados para evitar que grudem, também é bom manter o biscoito protegido do pó cobrindo-o com uma folha de papel para evitar inconvenientes desagradáveis, como lágrimas e descolamento do esmalte.

Os pedaços crus e não vidrados podem ser empilhados no forno, enquanto após a vidragem os pedaços devem ser espaçados para evitar que grudem, também é bom manter o biscoito protegido do pó cobrindo-o com uma folha de papel para evitar inconvenientes desagradáveis, como lágrimas e descolamento do esmalte.

A temperatura de cozedura do biscoito varia entre 920° e 1000°C dependendo do solo utilizado e não é aconselhável ultrapassar os 1000°C para evitar que a peça perca a sua porosidade e elasticidade que conferem resistência às mudanças de temperatura.

Uma vez posicionadas as peças e ligado o forno, deparamo-nos com a fase mais crítica da cozedura, aliás, como já referido anteriormente, é necessário evaporar gradualmente a humidade residual, aumentando a temperatura em cerca de 2°C. por minuto, com inúmeras pausas, até atingir uma temperatura de aproximadamente 280°C. Esta primeira fase leva cerca de 2 horas e 30, após o que a temperatura pode ser aumentada até 900 ° C; uma vez atingida esta temperatura, deve ser mantida por um tempo que varia de 10 a 20 minutos. (dependendo do tamanho da peça) para permitir que a peça cozinhe.

Neste ponto, desligue o forno, feche a chaminé e o orifício do queimador e deixe arrefecer lentamente as peças; o resfriamento deve ocorrer de forma muito lenta e gradual para evitar que o choque térmico cause micro fraturas, comprometendo o resultado do cozimento real do raku.

----

A redução de Raku

A redução é o momento mais emocionante e espetacular do processamento, onde o acaso, acompanhado de nosso conhecimento e experiência, nos permitirá obter peças de beleza surpreendente com superfícies ricas em tons, reflexos metálicos e iridescência.

O Raku moderno, tal como o conhecemos hoje, é diferente do Raku inventado no Japão há mais de 5 séculos, aliás os oleiros japoneses, na altura do derretimento do vidrado, extraíam a peça do forno e deixavam arrefecer no ar ou por imersão em água.

Hoje, no entanto, após a extração, a peça é submetida a uma forte redução, colocando-a imediatamente em um recipiente parcialmente preenchido com serragem (ver figura) ou outro material combustível como folhas secas, papel, etc., após o que fecha hermeticamente com a tampa e deixe esfriar.

Você pode variar a redução abrindo parcialmente a tampa (neste caso preste a máxima atenção ao tiro pela culatra); além disso, a própria redução pode ser "bloqueada" pela imersão do objeto em água.

Para obter um brilho metálico esplêndido é necessário adicionar cerca de 2% de nitrato de prata ao nosso esmalte (como descrito na seção de cores deste curso) e imediatamente colocar nossa peça em redução após a extração.

A temperatura de extração ronda os 1000°C, mas se não tiver um termopar ("termómetro" utilizado para detetar a temperatura no interior do forno) pode ajustar-se observando a superfície do vidrado e a cor do interior do forno: um esmalte está "maduro" quando a superfície está "molhada" e a cor do

Se você deseja construir um forno raku, encontrará 2 projetos simples na seção de fornos .

Atenção : estes fornos atingem 1000°, preste muita atenção durante a cozedura.

utilize as ferramentas adequadas (máscaras, luvas, etc.)

e tome as medidas de segurança necessárias.

------------------------------

Revestimentos cerâmicos

Os métodos para classificar e dividir revestimentos cerâmicos podem ser muitos, cada um deles descreve os revestimentos de forma parcial: Stefanov e Batschwarov propõem seis tipos de classificações.

Pareceu-nos útil tentar defini-los do ponto de vista visual e das composições gerais.

Podemos agrupar os revestimentos em duas grandes categorias:

- revestimentos terrosos

- revestimentos vítreos

A primeira categoria inclui os engobes, na segunda os cristalinos (também chamados de tintas) e os esmaltes.

A estes é possível acrescentar um terceiro, intermediário, que é o dos engobes vitrificados: são revestimentos em que as partes argilosas têm uma importância considerável caracterizada pela impermeabilidade.

Os engobes consistem em uma fina camada de argila que recobre os artefatos, com características tecnológicas e estéticas diferentes das do suporte. A aplicação tradicional dos engobes é feita antes da biscottatura, durante aquele estado de secagem que antecede a secura total denominada estado verde: esta precaução favorece a retração simultânea, consequente à secagem, tanto do engobe quanto do suporte.

Caso contrário, podem ocorrer alguns defeitos como trincas dos objetos ou desprendimento do engobe.

As técnicas de aplicação são as mais variadas: aspersão, pulverização, pincelamento, etc.

Após a cozedura, os engobes apresentam uma superfície opaca e rugosa e, se cozinhados a baixa temperatura, são geralmente porosos.

Nos últimos anos, foram desenvolvidos engobes que são aplicados ao biscoito: esses tipos de revestimentos requerem composições adequadas. O seu desenvolvimento deriva da necessidade de melhorar as qualidades tecnológicas dos suportes como a constância da composição, métodos de sinterização ou fundição, prevenção de defeitos decorrentes da desgaseificação do suporte, etc.

Os cristalinos são revestimentos vítreos cuja transparência permite vislumbrar o suporte subjacente. Eles podem ser brilhantes ou foscos, incolores ou coloridos. Eles são normalmente usados em fundos brancos que realçam suas qualidades.

Os vidrados caracterizam-se pela opacidade ou, em termos mais apropriados, pela opacidade: são, por outras palavras, capazes de ocultar a cor da argila subjacente. Eles podem ser brilhantes ou foscos, brancos ou coloridos e são tradicionalmente aplicados em substratos não brancos.

Tanto os cristalinos quanto os esmaltes são usados, nas tecnologias tradicionais, em suportes de biscoito com técnicas de aplicação que vão desde a imersão à pulverização, da aspersão ao pincel e à serigrafia.

Com técnicas de queima única, os revestimentos de vidro são aplicados no suporte bruto: essas técnicas requerem composições especiais de misturas e revestimentos, tecnologias adequadas para aquecimento do suporte e queima.

Na realidade, na cerâmica existem termos intermédios aos referidos, nascidos, de tempos a tempos, de necessidades técnicas ou estéticas específicas. Se os engobes vitrificados participam das peculiaridades dos revestimentos terrosos e vítreos, os cristalinos semi-opacos são revestimentos leitosos, os esmaltes semibrilhantes são parcialmente brilhantes, etc.

O que, no entanto, é importante lembrar sobre este parágrafo, são as terminologias listadas até agora:

TRANSPARENT é usado como o oposto de

GLOSSY OPAQUE é usado como o oposto de MATT

INCOLORE é usado para o cristalino como o oposto de COLORATO

BIANCO é usado para os esmaltes como o oposto de COLORATO

Para esquematizar os exemplos feitos até agora, o esquema a seguir pode seja útil:

COBERTURAS DE TERRA: Engobes

- Opaco

- Colorido

- Mate

REVESTIMENTOS ATERRADOS VETRIFICADOS: Engobes vitrificados

- Transparências

- Incolor

- Mate

REVESTIMENTOS TRANSPARENTES: Cristalinos ou vernizes

- Brilhante

- Colorido

- Mate

REVESTIMENTOS DE VIDRO

- Brilhante

- Branco

- Mate

- OPAQUE (Esmaltes)

Outra forma de definir os revestimentos, mas neste caso limitando aos vítreos, é levar em consideração os óxidos de fluxo predominantes na composição. A Tabela 1 lista os óxidos que podem entrar em um revestimento, diferenciando-os por função.

TABELA 1

Óxidos com função de fluxo (óxidos básicos)

Óxidos com função estabilizadora (óxidos anfotéricos)

Óxidos com função vitrificante (óxidos ácidos)

K2O Al2O3 SiO2

Na2O

B2O3 Li2O As2O3

SrO P2O5

CaO

MgO

BaO

ZnO

PbO

Cores e esmaltes

Os esmaltes usados para Raku diferem dos esmaltes industriais devido ao seu baixo ponto de fusão que está entre 900 ° - 1000 ° C. Os esmaltes que existem no mercado (esmaltes para majólica) podem ser facilmente adaptados ao nosso propósito: antes de tudo é bom cortá-los com cristal à base de chumbo (a porcentagem pode variar entre 40% e 60% dependendo do efeito que deseja obter) para obter uma superfície mais transparente e menos "industrial" e ao mesmo tempo corrigir o ponto de fusão do próprio esmalte.

Se quisermos obter um esmalte fiel à tradição japonesa, teremos que usar apenas cristalino com uma pequena porcentagem de esmalte opacificante; Recomendo fazer pequenos "espécimes" para testar o cristalino lapidado com diferentes porcentagens de esmalte e, com base nos resultados, usar o mais adequado ao seu caso. Se queremos dar um pouco de cor ao nosso esmalte, basta adicionar óxidos metálicos em uma porcentagem que, geralmente, não excede 5%.

Os óxidos e sais metálicos são muito importantes na cerâmica Raku porque, dependendo do tipo de queima (oxidante ou redutora), podem mudar de cor obtendo belos efeitos: por exemplo, óxido de cobre queimado em atmosfera redutora (baixo teor de oxigênio) é vermelho metálico rubi, em atmosfera oxidante (rica em oxigênio) é verde.

Todo ceramista deve testar os esmaltes que utiliza tanto em atmosfera redutora quanto em atmosfera oxidante, e corrigir as composições de acordo com o resultado que deseja obter. Para obter esplêndidos efeitos metálicos é suficiente adicionar cerca de 2% de nitrato de prata ao nosso esmalte; para efeitos perolados, use nitrato de bismuto.

Lembro-me que Raku não dá certos resultados; muito do resultado é dado por acaso, que podemos tentar "aproveitar" para conseguir o que queremos, mas que, no fundo, é o verdadeiro arquitecto da beleza e singularidade da nossa peça.

Pelo contrário, se uma peça é feia é culpa nossa, o caso não tem nada a ver com isso.

Abaixo está a tabela dos óxidos mais facilmente disponíveis no mercado com as porcentagens em relação aos esmaltes e a cor que adquirem dependendo da queima oxidante ou redutora.

| Óxido | % | Cor em oxidação | Cor em redução |

Óxido de ferro | 4 | havana acinzentada | havana acinzentada |

Óxido de estanho | 8 | Branco | Branco |

Óxido de cobre | 2 | verde | vermelho rubi |

Óxido de cromo | 3 | vermelho escuro | verde claro |

Carbonato de cobre | 1 | azul claro | azul acinzentado |

Carbonato de manganês | 3 | roxa | roxa |

Cobalto | 1,5 | azul escuro | azul escuro |

Curso Raku

Curso básico

»Argila» Modelagem

»Secagem

» Biscottatura

»Cores e esmaltes

» Revestimentos cerâmicos

»Redução Raku

» Cones Seger

»Fornos

» Construção de forno raku

»Glossário de cerâmica

Intuições

»Terra Sigillata 1» Terra Sigillata 2

»Sweet Raku

» Rolos Oxidados

Cores e esmaltes

Os esmaltes usados para Raku diferem dos esmaltes industriais devido ao seu baixo ponto de fusão que está entre 900 ° - 1000 ° C. Os esmaltes que existem no mercado (esmaltes para majólica) podem ser facilmente adaptados ao nosso propósito: antes de tudo é bom cortá-los com cristal à base de chumbo (a porcentagem pode variar entre 40% e 60% dependendo do efeito que deseja obter) para obter uma superfície mais transparente e menos "industrial" e ao mesmo tempo corrigir o ponto de fusão do próprio esmalte.

Se quisermos obter um esmalte fiel à tradição japonesa, teremos que usar apenas cristalino com uma pequena porcentagem de esmalte opacificante; Recomendo fazer pequenos "espécimes" para testar o cristalino lapidado com diferentes porcentagens de esmalte e, com base nos resultados, usar o mais adequado ao seu caso. Se queremos dar um pouco de cor ao nosso esmalte, basta adicionar óxidos metálicos em uma porcentagem que, geralmente, não excede 5%.

Os óxidos e sais metálicos são muito importantes na cerâmica Raku porque, dependendo do tipo de queima (oxidante ou redutora), podem mudar de cor obtendo belos efeitos: por exemplo, óxido de cobre queimado em atmosfera redutora (baixo teor de oxigênio) é vermelho metálico rubi, em atmosfera oxidante (rica em oxigênio) é verde.

Todo ceramista deve testar os esmaltes que utiliza tanto em atmosfera redutora quanto em atmosfera oxidante, e corrigir as composições de acordo com o resultado que deseja obter. Para obter esplêndidos efeitos metálicos é suficiente adicionar cerca de 2% de nitrato de prata ao nosso esmalte; para efeitos perolados, use nitrato de bismuto.

Lembro-me que Raku não dá certos resultados; muito do resultado é dado por acaso, que podemos tentar "aproveitar" para conseguir o que queremos, mas que, no fundo, é o verdadeiro arquitecto da beleza e singularidade da nossa peça.

Pelo contrário, se uma peça é feia é culpa nossa, o caso não tem nada a ver com isso.

Abaixo está a tabela dos óxidos mais facilmente disponíveis no mercado com as porcentagens em relação aos esmaltes e a cor que adquirem dependendo da queima oxidante ou redutora.

Óxido % Cor em oxidação Cor em redução Óxido de ferro 4 havana acinzentada havana acinzentada Óxido de estanho 8 Branco Branco Óxido de cobre 2 verde vermelho rubi Óxido de cromo 3 vermelho escuro verde claro Carbonato de cobre 1 azul claro azul acinzentado Carbonato de manganês 3 roxa roxa Cobalto 1,5 azul escuro azul escuro

Os esmaltes usados para Raku diferem dos esmaltes industriais devido ao seu baixo ponto de fusão que está entre 900 ° - 1000 ° C. Os esmaltes que existem no mercado (esmaltes para majólica) podem ser facilmente adaptados ao nosso propósito: antes de tudo é bom cortá-los com cristal à base de chumbo (a porcentagem pode variar entre 40% e 60% dependendo do efeito que deseja obter) para obter uma superfície mais transparente e menos "industrial" e ao mesmo tempo corrigir o ponto de fusão do próprio esmalte.

Se quisermos obter um esmalte fiel à tradição japonesa, teremos que usar apenas cristalino com uma pequena porcentagem de esmalte opacificante; Recomendo fazer pequenos "espécimes" para testar o cristalino lapidado com diferentes porcentagens de esmalte e, com base nos resultados, usar o mais adequado ao seu caso. Se queremos dar um pouco de cor ao nosso esmalte, basta adicionar óxidos metálicos em uma porcentagem que, geralmente, não excede 5%.

Os óxidos e sais metálicos são muito importantes na cerâmica Raku porque, dependendo do tipo de queima (oxidante ou redutora), podem mudar de cor obtendo belos efeitos: por exemplo, óxido de cobre queimado em atmosfera redutora (baixo teor de oxigênio) é vermelho metálico rubi, em atmosfera oxidante (rica em oxigênio) é verde.

Todo ceramista deve testar os esmaltes que utiliza tanto em atmosfera redutora quanto em atmosfera oxidante, e corrigir as composições de acordo com o resultado que deseja obter. Para obter esplêndidos efeitos metálicos é suficiente adicionar cerca de 2% de nitrato de prata ao nosso esmalte; para efeitos perolados, use nitrato de bismuto.

Lembro-me que Raku não dá certos resultados; muito do resultado é dado por acaso, que podemos tentar "aproveitar" para conseguir o que queremos, mas que, no fundo, é o verdadeiro arquitecto da beleza e singularidade da nossa peça.

Pelo contrário, se uma peça é feia é culpa nossa, o caso não tem nada a ver com isso.

Abaixo está a tabela dos óxidos mais facilmente disponíveis no mercado com as porcentagens em relação aos esmaltes e a cor que adquirem dependendo da queima oxidante ou redutora.

| Óxido | % | Cor em oxidação | Cor em redução |

Óxido de ferro | 4 | havana acinzentada | havana acinzentada |

Óxido de estanho | 8 | Branco | Branco |

Óxido de cobre | 2 | verde | vermelho rubi |

Óxido de cromo | 3 | vermelho escuro | verde claro |

Carbonato de cobre | 1 | azul claro | azul acinzentado |

Carbonato de manganês | 3 | roxa | roxa |

Cobalto | 1,5 | azul escuro | azul escuro |

Nenhum comentário:

Postar um comentário